锌精矿主要是硫化锌矿石经浮选而制得的,供炼锌用。炼锌工艺分湿法和火法两种,在我国,湿法炼锌的产锌量占到总锌产量的80%以上。

现行锌精矿行业标准和已作废的历次锌精矿行业标准以及有关国家标准都是站在整个炼锌行业的,充分考虑了全球特别是我国矿山资源现状、技术水平和冶炼厂的需求,但对锌精矿化学成分现行有效标准仅规定了锌、铜、铅、铁、砷、二氧化硅、镉、汞、水分的含量。

对湿法炼锌稳定生产、成本效益和最终锌锭质量还有影响的以下元素的含量,包括硫、钴、镍、锑、锗、氟、氯、锡、铊、铝、钙、镁等未做明确规定,不利于企业日常生产经营管理。

本文通过对锌精矿中各杂质元素在湿法炼锌过程中行为危害分析,结合多年采购、生产实践,总结出了锌精矿中主成分锌和硫的最低限量和21中杂质元素最高限量标准,对湿法炼锌企业日常锌精矿采购和生产控制,有一定指导意义。

锌精矿湿法炼锌工艺过程

目前,锌精矿湿法冶炼工艺主要是:硫化锌精矿—焙烧—浸出—净化—电积工艺和硫化锌精矿-直接加压酸浸—净化—电积工艺两种。锌精矿焙烧采用沸腾焙烧炉,产生锌焙砂、锌烟尘和含二氧化硫的烟气,烟气经净化后生产工业硫酸或液态SO2.锌精矿流态化焙烧目的是保证精矿中的硫化锌绝大部分转变成氧化锌和少量的硫酸盐,同时最大限度地除掉砷锑等杂质。或使精矿中的铅、镉、汞、砷、锑等杂质直接挥发而从精矿中分离。

焙烧矿浸出的主要目的是:尽可能使锌溶解进入溶液,并以水解法除去铁、砷、锑、硅、锗等大量有害杂质,经固液分离,获得合格的中性硫酸锌溶液。浸出方法分为常规法浸出和热酸浸出,锌浸出液的除铁方法有黄钾铁矾法、针铁矿法和赤铁矿法。

中性浸出液净化的目的是:一方面除去有害杂质,包括第一类:铁、砷、锑、锗、铝、硅;第二类:铜、镉、钴、镍;第三类:氟、氯、钙、镁;提高硫酸锌溶液的质量;另一方面有利于有价金属的综合回收。锌电积过程一般是采用铅—银合金为阳极,纯铝作阴极,阴极锌经熔花浇铸成商品锌锭或配制成合金锭出售。

锌精矿中常见元素

在湿法炼锌过程中行为、危害分析

(1)锌

锌精矿中锌品位低时,将导致湿法炼锌产量下降,渣率升高,周转体积加大,直接回收率降低,生产成本上升。实践证明,锌精矿中的锌含量应不小于45%。

(2)硫

硫含量的高低直接影响沸腾焙烧炉温度的控制和烟气生产工业硫酸或液态SO2。通常,锌精矿中的硫含量应不小于25%。

(3)水分

锌精矿水分要适当,一般为6—8%,水分太低,沸腾焙烧炉炉顶温度升高,烟尘率亦相对增高,入炉时需增湿;水分太高(H2O含量大于10-12%),加料困难,易堵塞加料口,极易形成前室结瘤。当水分大于10%时,需进行干燥脱水。故锌精矿中的水分含量一般应控制不大于12%。

(4)铅

锌精矿中的铅在焙烧过程中有及少量生成低熔点共晶化合物如硅酸铅、铁酸铅、铅酸钙、铅酸镁等,这些低熔点共晶化合物是极为有害的,它在800℃时就开始熔化,严重时引起炉料在沸腾焙烧炉中结块和在烟道中结块的现象,从而使操作恶化,使焙烧脱硫不完全,因此要求入炉精矿中含铅一般不超过2%。同时,锌精矿中铅含量的高低,或多或少的也影响焙烧烟气经净化后生产的工业硫酸的质量品级和锌精矿焙砂质量品级。

铅(氧化铅、硅酸铅、少量硫化铅)在浸出时,有很少量进入中性浸出液,在净化过程中需消耗锌粉被置换进入铜镉渣中,在镉回收过程中,最终进入铜渣中。

铅在一般工业生产中,对锌电流效率影响不大,但对析出锌质量影响较大。铅是影响锌锭质量的最主要的杂质,铅在析出锌中的含量,随电积液温度升高而增加,随阴极电流密度升高而降低。锌电积溶液中的铅离子有76.4%进入到阴极,为提高电锌质量,防止电积液中的铅离子进入阴极,需采用阳极镀膜方法(消耗电能)和加入锶或钡的碳酸盐沉淀铅。

(5)铁

锌精矿中的铁当焙烧温度高于650℃时,特别是在高温焙烧时与氧化锌生成了铁酸锌,铁酸锌是一种难溶于稀硫酸的物质,在锌焙砂浸出过程中进入到浸出渣中,使锌的浸出率降低,浸出渣量增大,并且导致锌的总回收率降低,所以锌精矿中铁的含量不能太高,一般不超过8%。锌精矿焙砂中的铁每增加1%,不溶锌则增加0.6%。锌精矿中铁含量的高低,直接影响锌精矿焙砂质量品级。

采用高温高酸浸出工艺时,铁的浸出率高达70%-90%。在常规湿法工艺流程中,铁主要在中性浸出工序靠加入氧化剂(主要是软锰矿)水解法除去;在高温高酸浸出工艺流程中,浸出后的高铁溶液除去铁,常采用黄钾铁矾法、针铁矿法和赤铁矿法。可见,锌精矿中铁含量的高低直接影响锌的浸出率、浸出渣含锌和浸出工艺流程的选择以及除去铁的成本(软锰矿等试剂物料的消耗)。

铁在中性浸出过程中,控制好矿浆的pH值即可大部分除去,少量进入净化过程的铁或因生产工艺事故跑铁,将导致净化过程中锌粉单耗上升,甚至导致镉和钴的复溶。

铁是电积液中比锌电位更正的杂质,存在于硫酸锌溶液中的Fe2+在阳极被氧化成三价铁离子,Fe3+使锌返溶,又反应生成Fe2+;Fe3+在阴极发生还原反应,又生成Fe2+。这样还原、氧化反复进行,使阴极析出锌产量下降,无效消耗电能,致使电能消耗增加。铁虽对电流效率影响不大(电解液温度低),但对析出锌、锌锭质量影响较大。当电解液中含铁量达100mg/L时,析出锌的质量将有所下降,生产中要求电解液中含铁量应小于20mg/L。

(6)硅

锌精矿中含有的二氧化硅,在焙烧过程中它们与金属氧化物(ZnO,FeO,PbO,CaO)接触时生成低熔点硅酸锌及其它硅酸盐,所形成的硅酸盐,特别是硅酸铅,熔点726℃,能使炉料软化点降低,促使焙砂结块,影响焙烧的正常进行。硅酸锌及其它硅酸盐虽然能溶解于稀硫酸中,但此时生成的二氧化硅呈胶体状态进入溶液,造成浸出、澄清、过滤困难,所以在锌精矿中严格控制SiO2含量一般不超过5%。

硅影响锌精矿焙砂的品级,低温焙砂中现行标准规定四级品SiO2酸容含量不大于3.5%。

硅在中性浸出过程中,控制好矿浆的pH值即可大部分除去,少量进入净化过程的硅,将影响净化渣的压滤,需消耗絮凝剂。

(7)砷和锑

锌精矿中砷、锑在焙烧时以挥发性氧化物进入烟气,收集在烟尘中。锌精矿中砷含量的高低,也影响焙烧烟气经净化后生产的工业硫酸的质量品级和锌精矿低温焙砂质量品级。砷、锑在浸出终点pH控制在5.2-5.4时借助三价铁的帮助使砷、锑很好的水解除去,一般要求溶液中的含铁量为含砷量的10-15倍,含锑量的20-40倍,铁量不足时,需另外加入。锌粉置换除铜镉过程要求砷锑和量小于5mg/L,砷、锑含量高时,增加锌粉耗量,并使镉复溶。

砷、锑,对降低电流效率最为剧烈,现代电锌厂一般要求电积液含砷、锑不能大于0.1-0.3mg/L。砷、锑都能在阴极上放电析出,并引起析出锌反溶解俗称“烧板”。砷引起返溶时,析出锌表面呈条沟状;锑引起返溶的特征是表面呈颗粒状。为消除这种现象,要求在浸出工序中加强中和水解除砷锑的操作,控制中上清液含砷、锑一般不超过1mg/L,同时强化净化作业,提高锌粉置换反应温度和延长净化时间。电积时,降低电积液的温度,必要时,往电积液中加入骨胶和皂角粉。

在锌粉置换富集铟过程中(锌粉置换法富集铟渣),在酸性溶液中含有砷或锑时,置换过程中有可能发生析出极毒气体砷化氢或锑化氢,需尽可能提高置换液pH值;在置换前,尽可能脱除溶液中的砷和锑,一般要求砷、锑含量均小于20mg/L;同时需加强砷化氢或锑化氢在线监测,采取强有力的密封及排气措施。

总之,工厂生产中,一般要求锌精矿中砷、锑含量之和应在0.3-0.5%,锌焙砂(焙烧矿)中砷、锑含量之和应小于0.4%。

(8)锗和铟

锌精矿中锗在浸出液酸度下降时,锗将水解析出氢氧化锗,当中性浸出终点控制在pH为5.2-5.4时,与高铁共沉淀析出进入浸出渣,故一般情况下,中性浸出液中的锗是很低的。锗在有过量锌粉、硫酸铜活化剂存在下或有三氧化二锑存在,可被锌粉置换除去进入净化渣。

锗对降低电流效率最为剧烈,现代电锌厂一般要求电积液含锗不能大于0.02-0.04mg/L.锗是最为有害的杂质,它在阴极上析出后,造成阴极锌的剧烈反溶,电流效率急剧下降。锗引起锌返溶的特征是由背面向正面溶 ,形成黑色圆环,严重时形成大面积的针状小孔。锗的危害除造成锌的返溶外,由于锗离子在阴极析出后,与氢生成氢化物,这种氢化物(GeH4)与氢离子作用生成锗离子,又重新在阴极放电,因而造成电能无益地消耗于锗的氧化-还原反应中。

湿法炼锌厂铟、锗主要是从氧化锌烟尘中回收,该氧化锌烟尘经多膛炉或回转窑焙烧脱F、Cl后,从氧化锌焙砂中采用酸浸—锌粉置换富集法回收或直接萃取法回收,当采用酸浸—锌粉置换富集法回收铟锗时,有极毒砷化氢气体产生,对劳动条件及环境条件要求较高。

铟在酸性浸出时能部分溶解,但在中性浸出时几乎全部进入浸出渣中。铟在电积液中含量小于10mg/L时,单独存在,对锌沉积物(析出锌)的结晶几乎无影响,其表面如纯锌溶液。

锌精矿行业标准、锌精矿焙砂行业标准均对锗、铟的含量未做要求,国内企业一般控制锌精矿、锌焙砂中的锗含量不大于0.004%;铟属有价金属,含量越高越好。

(9)铜

铜的水解pH较低,仅为4.604,因而在中性浸出终了时大部分铜水解沉淀进入浸出渣中,剩余在溶液中的铜一般为0.1-0.8g/L。铜在常规法浸出中的浸出率一般为30%-40%。在净化过程需消耗理论量1-3倍的锌粉,方可将铜净化彻底,一般净化后液中的铜含量不大于0.5mg/L。

铜明显降低锌的电流效率,铜离子在阴极上放电析出,并与锌形成微电池,造成析出锌反溶。反溶的特征是圆形透孔,由正面往背面反溶,孔的周边不规则。

铜是影响锌锭质量的最主要的杂质之一。现行锌精矿行业标准要求,四级品精矿,铜含量不大于1.5%。

(10)镉

锌精矿中的镉,一般需使用3-6倍镉量的锌粉,将其置换富集到铜镉渣中,作为提镉的原料。

镉在电积过程中,对锌电流效率影响不大,但对析出锌、锌锭质量影响较大。锌精矿中镉的含量不大于0.30%与锌精矿(低温)焙砂行业标准的规定一致。

(11)银和汞

银属有价金属,对锌电流效率影响不大,但对析出锌、锌锭质量是有影响的,虽然现行国家标准对其含量未做要求,但其影响锌锭中的杂质总和指标。

汞在锌精矿中一般含量很少,主要以辰砂(HgS)的形态存在,在焙烧条件下,直接生成了金属Hg进入到焙烧烟气中,在烟气净化中加以回收。汞影响焙烧烟气经净化后生产的工业硫酸的质量品级,且属对人体和环境有害的元素,锌精矿中汞的含量不得大于0.06%。

(12)钴和镍

锌精矿中的钴和镍的在净化时,需向溶液中加入锌粉并分别加入Sb盐、As盐、Sn盐等有关添加剂使之发生置换反应方可沉淀除去,或者向溶液中加入特殊试剂如黄药、β-萘酚和亚硝酸钠等使之生成难溶化合物沉淀除去。

钴和镍对降低锌的电流效率有较为明显的作用,电积溶液中的钴离子对锌电积危害较大,它在阴极放电析出,并与锌形成微电池,使已析出的锌反溶,反溶的特征是背面有独立的小圆孔,严重时可以反溶透,由背面往正面溶,正面灰暗,背面有光泽,未反溶透处有黑边。当溶液同时有较高的锑、锗存在时,更加剧了钴的危害。但如果溶液中锑、锗及其他杂质含量较低时,适量钴的存在,对降低析出锌中的铅含量有利。生产实践中要求电积液中的钴一般小于1mg/L。镍离子与钴离子一样,在阴极放电析出,也与锌形成微电池,反溶特征是呈现葫芦瓢形孔,由正面往背面烧。往电解液中加入β-萘酚可抑制钴、镍的有害作用。现代电锌厂一般要求溶液含镍小于1mg/L。

锌精矿行业标准对钴和镍的含量未作规定,实践中常控制锌精矿中钴含量不大于0.08%,镍含量不大于0.02%。

(13)氟和氯

氟和氯在锌精矿中以氟化物和氯化物形态存在,在焙烧过程中,当温度在800-1100℃,一般90%的氟和80%的氯挥发进入了焙烧烟气,在烟气净化过程被除去。少量存在焙砂中的氟、氯浸出时进入溶液。

当锌电积液中含氟高时,将对剥锌造成困难,为此,一般对处理含氟较高的物料时,需预先焙烧除氟后再进行浸出。目前从溶液中除氟的方法有:钍盐法除氟、浸出过程中加少量石灰乳除氟、硅胶除氟等,处理过程麻烦,费用高,且效果不够理想。

氯的存在影响锌电积过程,使铅阳极和设备遭受腐蚀,电积液中含铅升高,使阴极锌、锌锭质量降低。此外Cl2的析出恶化电解劳动条件,影响环境保护。除氯的方法,火法有多膛炉、回转窑焙烧法,湿法有硫酸银沉淀法、铜渣除氯法、离子交换法以及碱洗除氯法。同样,处理过程麻烦,费用高,且效果不够理想。故电锌厂一般规定锌焙砂中的氟氯含量应不大于0.02%,锌电积液中的氟含量不大于80mg/L,氯含量不大于100mg/L。

现行锌精矿行业标准对氟、氯含量未作规定,历次锌精矿标准对氯均未作含量规定。

(14)钙和镁

锌精矿中的钙和镁,在浸出时,与稀硫酸生成了硫酸盐(CaSO4,MgSO4),CaSO4在40℃左右溶解度最大,为0.2097克,随溶液温度的升高或下降,其溶解度降低;MgSO4则随溶液的温度的升高,溶解度增大。

钙镁盐类不能以一般净化方法中除去,会在整个湿法系统的溶液循环积累,直至达到饱和状态。其给湿法炼锌带来以下不良影响:1)增大了溶液的体积密度,使溶液的粘度增大,使浸出矿浆的液固分离和过滤困难,CaSO4和MgSO4在过滤布上结晶析出,会堵塞滤布毛细孔,使过滤无法进行。2)在溶液循环系统中,当局部温度下降时,会结晶析出CaSO4和MgSO4,在容易散热的设备外壳和输送溶液的金属管道沉积,形成坚硬的整体,造成设备损坏和管路堵塞,严重时会引起停产,给湿法冶炼过程带来很大危害。3)锌电积液中,钙镁盐类高时,增加电解液的电阻,降低锌电积的电流效率。故应对锌精矿中钙、镁的含量限制,一般要求锌精矿、锌精矿焙砂中的钙含量不能大于2.0%,镁含量不能大于1.0%。

(15)铝、鉈和锡

锌精矿中的铝,在锌电积液中含量高时,增加了溶液的粘度和电阻,降低锌电积的电流效率,影响析出锌、锌锭质量,故一般要求锌精矿、锌精矿焙砂中的铝含量不能大于0.5%。

鉈在锌精矿中一般含量很少,在焙烧过程中生成氧化物,浸出时,部分生成硫酸盐进入溶液,在锌粉净化时与铜镉钴等一起进入置换渣中。鉈富集在氧化锌多膛炉焙烧产出的布袋尘和铜镉渣提镉后的贫镉液中。由于鉈及其化合物是有毒物质,可能毒化水源,污染土壤,威胁人类健康。故对锌精矿中的应规定其含量不大于0.010%。

锡影响析出锌、锌锭的质量。竖罐炼锌要求入炉锌精矿含锡不大于0.04%,湿法炼锌过程报道很少。现行锌精矿行业标准对锡含量未作规定。

锌精矿采购限量标准

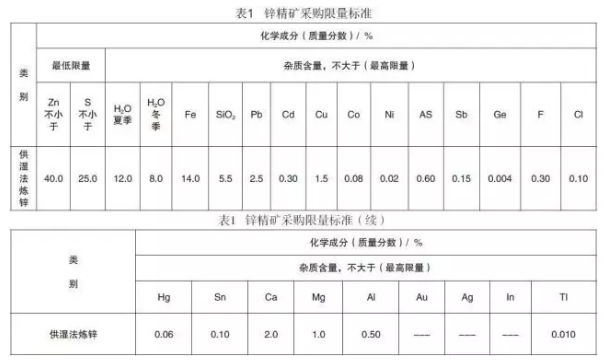

通过上述分析研究,依据现行锌精矿、锌精矿焙砂行业标准和锌锭、工业硫酸国家标准,并参考历次锌精矿行业标准的规定,所得出的锌精矿采购限量标准见表1:

结 论

锌精矿采购限量标准的有效实施,从源头控制了入炉锌精矿的质量,避免了低锌、低硫、高铁、高硅、高铅、高砷、高锑、高氯、高镉等不符合采购限量标准的锌精矿大量、集中进厂,确保了湿法炼锌的生产稳定进行。对提高产品(主要是锌锭、工业硫酸、锌焙砂)产量和质量,提高锌总回收率、锌铸型直收率、锌电解电流效率,降低析出锌直流电单耗、电锌总电单耗、外排渣含锌和锌锭的加工费等技术经济指标,改善生态环境,有着现实的重要作用和意义。

(关键字:锌精矿 采购 标准)